Poprawny montaż rekuperacji decyduje o utrzymaniu projektowych parametrów przepływu, bilansie powietrza, poziomie hałasu i efektywności energetycznej systemu. Najczęstsze błędy wynikają z niewłaściwego doboru średnic kanałów, braku izolacji, złej konfiguracji urządzenia lub nieprzeprowadzenia regulacji końcowej. W efekcie pojawiają się hałas, spadek wydajności i reklamacje klientów. W artykule omawiamy kluczowe błędy montażowe rekuperacji oraz przedstawiamy praktyczną listę kontrolną, która pomaga instalatorom HVAC ograniczyć ryzyko usterek.

Najczęściej popełniane błędy montażowe rekuperacji

Niewłaściwy dobór średnic kanałów i nadmierne prędkości przepływu

Jednym z poważniejszych i częstych błędów jest projektowanie i montaż kanałów o zbyt małej średnicy, co skutkuje prędkościami przepływu znacznie przekraczającymi wartości zalecane (typowo >3–4 m/s w kanałach głównych i >2–3 m/s w odgałęzieniach).

W praktyce projektowej dla instalacji domowych dąży się najczęściej do prędkości rzędu 2,5–3,5 m/s w kanałach głównych oraz 1,5–2,5 m/s w odgałęzieniach – wartości bliższe górnej granicy powodują wyraźny wzrost hałasu i strat ciśnienia. Jednym z typowych błędów jest traktowanie przewodu DN75 jako „uniwersalnego” przekroju dla całej instalacji, niezależnie od wymaganych strumieni powietrza.

Jakie są tego konsekwencje?

- wzrost oporów instalacji,

- zwiększenie sprężu wymaganego od jednostki,

- spadek wydajności użytkowej,

- gwałtowne podniesienie poziomu hałasu aerodynamicznego i drgań.

Błąd wynika zazwyczaj z braku obliczeń projektowych lub stosowania ujednoliconych średnic „z założenia”.

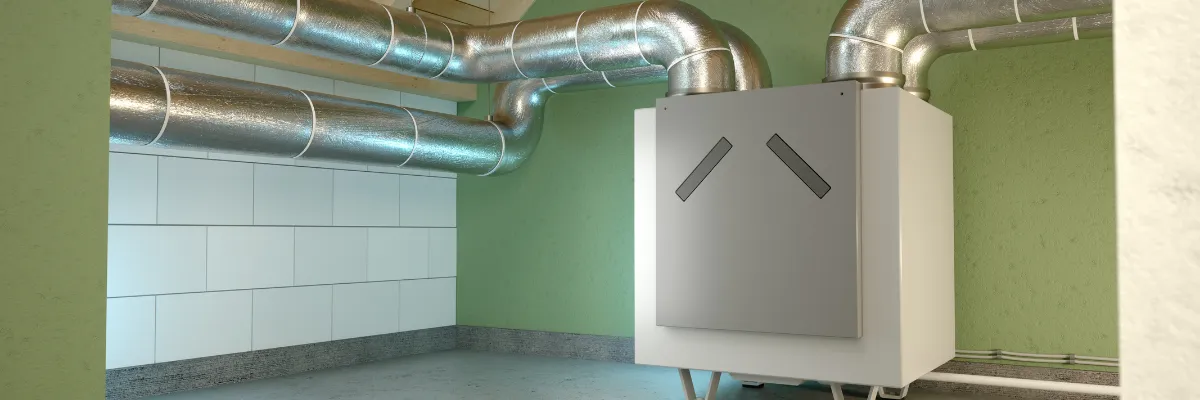

Montaż jednostki rekuperacyjnej w nieodpowiedniej lokalizacji

Umieszczenie centrali wentylacyjnej w przestrzeni nieogrzewanej, narażonej na duże wahania temperatur lub o utrudnionym dostępie serwisowym, może prowadzić do szeregu problemów eksploatacyjnych. Niestabilne warunki temperaturowe sprzyjają kondensacji na elementach metalowych, zwiększają ryzyko zamarzania wymiennika ciepła lub syfonu kondensatu oraz obniżają ogólną sprawność systemu. Dodatkowo lokalizacja utrudniająca dostęp komplikuje regularną wymianę filtrów i przeprowadzanie czynności obsługowych.

Do najczęściej spotykanych błędów montażowych należy instalacja centrali w nieogrzewanym garażu, na wychładzanym poddaszu nieużytkowym lub w zamkniętej, niewentylowanej wnęce technicznej.

Warto również zadbać o prawidłowy dobór i lokalizację czerpni oraz wyrzutni – z zachowaniem odpowiednich odległości między nimi, aby uniknąć recyrkulacji zużytego powietrza.

Nieprawidłowe podłączenie i zrównoważenie skrzynek rozdzielczych

Błędy w zabudowie skrzynek rozdzielczych obejmują:

- niewłaściwą lokalizację,

- asymetryczne podłączenia,

- mieszanie średnic przewodów,

- brak regulacji przepływów na poszczególnych odejściach.

Powoduje to zakłócenia ciśnienia w poszczególnych pomieszczeniach, objawiające się niedowiewem, nadmiernym wyciągiem lub lokalnymi przeciągami. Skrzynki powinny być dobrane do wydajności systemu, a każde odejście wyposażone w możliwość precyzyjnej regulacji.

Z punktu widzenia komfortu akustycznego istotny jest też sposób zamocowania skrzynek – zaleca się stosowanie podkładek tłumiących oraz, w razie potrzeby, dodatkowej izolacji akustycznej w strefach mieszkalnych.

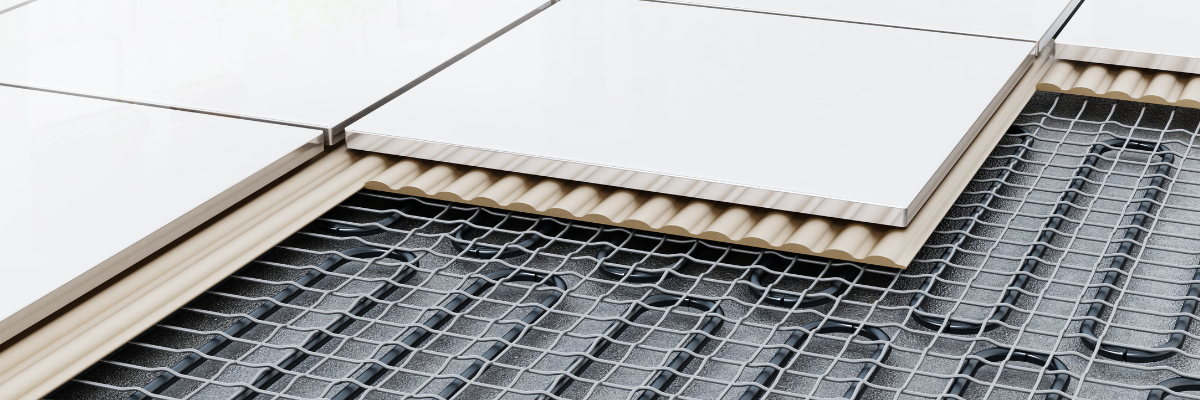

Brak lub niewłaściwa izolacja kanałów nawiewnych i wywiewnych

Kanały wentylacyjne prowadzone przez strefy nieogrzewane — takie jak poddasza, przewiązki czy garaże — wymagają zastosowania izolacji termicznej i przeciwkondensacyjnej. Brak prawidłowej izolacji skutkuje kondensacją pary wodnej na powierzchniach przewodów, zawilgoceniem elementów konstrukcyjnych, stratami energetycznymi oraz zwiększonym ryzykiem rozwoju korozji i grzybów.

Z punktu widzenia efektywności pracy systemu, niezaizolowane kanały powodują znaczący spadek temperatury powietrza nawiewanego, obniżenie sprawności odzysku ciepła oraz zaburzenia bilansu energetycznego budynku. To jeden z najpoważniejszych błędów wykonawczych, który w praktyce często prowadzi do usterek eksploatacyjnych i kosztownych reklamacji.

Minimalna zalecana grubość izolacji w strefach nieogrzewanych to 25–50 mm przy zastosowaniu materiałów o niskim współczynniku przewodzenia ciepła i wysokiej odporności na dyfuzję pary wodnej, a wszystkie połączenia izolacji powinny być szczelnie oklejone taśmą paroizolacyjną.

Błędne dopasowanie króćców i nieszczelności na połączeniach

Nieszczelności na połączeniach kanałów, króćców, skrzynek i centrali powodują utratę strumienia powietrza i zaburzenia równowagi obiegów. Skutkuje to niekontrolowanym przepływem, wzrostem oporów i nieprawidłową pracą wymiennika, a także zasysaniem zanieczyszczeń z przestrzeni nieużytkowych. Objawia się to przeciągami, brakiem świeżego powietrza i hałasem, co często prowadzi do reklamacji i niezadowolenia klienta.

Właściwy montaż wymaga stosowania systemowych złączek, uszczelek i taśm oraz wykonania próby szczelności instalacji (np. testu szczelności kanałów) – szczególnie przy założonej klasie szczelności C lub D.

Zbyt długie trasy kanałów, zbędne załamania i przewężenia

Nadmierne stosowanie kolanek o kącie 90°, nieuzasadnione przewężenia przekrojów oraz długie odcinki kanałów elastycznych znacząco zwiększają opory przepływu i powodują powstawanie turbulencji w instalacji. W konsekwencji centrala zmuszona jest pracować przy wyższym sprężu, aby osiągnąć wymagane przepływy, co prowadzi do spadku realnej wydajności, wzrostu hałasu aerodynamicznego oraz zwiększonego zużycia energii. Są to jedne z najbardziej charakterystycznych typowych błędów w projekcie rekuperacji, wynikających głównie z braku koordynacji międzybranżowej i konieczności improwizowanych adaptacji trasy kanałów na etapie montażu.

Warto przyjąć zasadę, że każde kolano 90° można traktować jak dodatkowe 2–3 m kanału prostego pod względem strat ciśnienia, a długość przewodów elastycznych powinna być ograniczona do 1,5–2 m na odcinku i prowadzona bez zbędnych załamań.

Nieprawidłowe ustawienia, brak regulacji końcowej i kalibracji systemu

Brak wyważenia instalacji (balansowania przepływów) po montażu uniemożliwia osiągnięcie parametrów projektowych, nawet jeśli sama instalacja została wykonana poprawnie. Niedostateczna regulacja sterownika, brak ustawienia krzywych pracy wentylatorów, nieprawidłowe ciśnienia w kanałach głównych oraz pominięcie pomiarów anemometrycznych to poważne błędy wykonawcze. To również główna odpowiedź na pytanie, jak uniknąć reklamacji w rekuperacji — każda instalacja musi zostać wyregulowana i udokumentowana protokołem pomiarowym.

Przepływy w punktach nawiewu i wywiewu powinny być zbilansowane w stosunku do wartości projektowych z tolerancją rzędu ±10%, przy pracy centrali w nominalnym biegu i z założonymi filtrami.

Konsekwencje błędów montażowych

Nieprawidłowo wykonana instalacja wentylacji mechanicznej wpływa nie tylko na osiągane parametry pracy centrali, lecz także na trwałość elementów budynku, stabilność bilansu powietrza oraz ogólny komfort użytkownika. Poniżej przedstawiono najczęściej występujące konsekwencje błędów montażowych.

Hałas aerodynamiczny i wibracje układu

Niedoszacowane średnice kanałów, zbyt wysokie prędkości przepływu, nieprawidłowe prowadzenie tras oraz brak tłumików akustycznych prowadzą do wzrostu hałasu aerodynamicznego i drgań konstrukcyjnych. Są to jedne z głównych przyczyn głośnej pracy rekuperacji, bezpośrednio odczuwalne przez użytkownika.

Spadek wydajności i zaburzenie wymiany powietrza

Brak wyregulowania układu, nieszczelności przewodów oraz błędne podłączenie skrzynek rozdzielczych prowadzą do niekontrolowanych przepływów i utraty wymaganych strumieni powietrza. W efekcie instalacja nie osiąga parametrów projektowych, co bezpośrednio obniża skuteczność wentylacji oraz komfort higieniczny w pomieszczeniach.

Zawilgocenia, kondensacja i straty energetyczne

Niewłaściwa lub brakująca izolacja kanałów prowadzonych przez strefy nieogrzewane prowadzi do kondensacji pary wodnej, zawilgocenia konstrukcji i obniżenia odzysku ciepła. W skrajnych przypadkach może dojść do degradacji elementów budynku, rozwoju pleśni oraz poważnych uszkodzeń konstrukcyjnych.

Reklamacje użytkowników i zwiększone koszty serwisu

Błędy montażowe przekładają się na odczuwalne problemy eksploatacyjne, takie jak przeciągi, hałas, nierównomierny rozkład powietrza czy brak oczekiwanej ilości świeżego powietrza. To najczęstsze powody zgłoszeń serwisowych i reklamacji. Dla instalatora poprawna instalacja oraz regulacja końcowa są kluczową odpowiedzią na pytanie jak uniknąć reklamacji w rekuperacji i zagwarantować stabilną, bezobsługową pracę systemu.

Tabela podsumowująca: Błędy montażowe rekuperacji – przyczyny, skutki i metody korekty

| Błąd montażowy | Przyczyna | Objawy / Efekt działania | Konsekwencje dla instalacji i klienta | Metoda korekty / Zapobieganie |

|---|---|---|---|---|

| 1. Zbyt małe średnice kanałów, prędkości >3–4 m/s | Dobór „na oko”, brak obliczeń; stosowanie kanałów DN75 jako uniwersalnych | Hałas, duże opory przepływu, spadek wydajności jednostki | Głośna praca rekuperacji, zwiększony pobór energii, brak bilansu | Wykonać obliczenia projektowe; dobrać średnice wg dopuszczalnych prędkości; unikać przewężeń |

| 2. Nieprawidłowe podłączenie skrzynek rozdzielczych | Brak regulacji, asymetryczne podłączenia, mieszanie średnic | Niedowiew lub nadmierny wyciąg w częściach budynku | Przeciągi, brak komfortu, skargi użytkowników | Zapewnić regulację na każdym odejściu; stosować skrzynki zgodne z wydajnością centrali |

| 3. Montaż jednostki w zimnej lub trudno dostępnej lokalizacji | Brak wiedzy o wymaganiach montażowych; kompromisy budowlane | Kondensacja, spadek wydajności, problemy serwisowe | Zawilgocenia, zamarzanie syfonu, skrócona żywotność urządzenia | Montować w pomieszczeniach stabilnych termicznie; zapewnić pełny dostęp serwisowy |

| 4. Brak izolacji kanałów w strefach nieogrzewanych | Oszczędności inwestora, brak świadomości wykonawcy | Krople wody na kanałach, różnice temperatur, hałas | Uszkodzenia konstrukcji, pleśń, reklamacje | Izolacja kanałów nawiewnych/wywiewnych min. 25–50 mm; stosować izolację przeciwkondensacyjną |

| 5. Długie trasy kanałów, zbędne kolanka, przewężenia | Zła koordynacja branżowa; brak miejsca na prowadzenie instalacji | Wzrost oporów, głośna praca, niska wydajność | Konieczność pracy centrali na wyższych biegach → większe zużycie energii | Optymalizować trasy, unikać 90° kolanek; stosować łuki i krótkie odcinki elastyczne |

| 6. Nieszczelności na króćcach i połączeniach | Zły montaż, brak taśm i uszczelek, stosowanie tanich kanałów | Ucieczka powietrza, brak równowagi między nawiewem a wywiewem | Spadek efektywności, przeciągi, głośna praca, reklamacje | Wykonać próbę szczelności; stosować systemy z certyfikacją szczelności (klasa C/D) |

| 7. Brak regulacji końcowej (wyważenia instalacji) | Pomijanie pomiarów, brak sprzętu (anemometr, mikromanometr) | Nierówne przepływy, hałas, brak wymiany powietrza | System nie działa zgodnie z projektem, skargi użytkowników | Wykonać pełną regulację wg projektu; dokumentować protokołem pomiarowym |

| 8. Nieprawidłowe ustawienia sterownika i krzywych pracy | Brak konfiguracji, ustawienia fabryczne | Wysokie zużycie energii, ciągła praca na niepotrzebnie wysokim biegu | Przegrzewanie, hałas, wyższe koszty eksploatacji | Dobór krzywych względem sprężu instalacji; konfiguracja trybów pracy |

| 9. Niepoprawnie wykonany syfon skroplin | Brak wiedzy o wymaganym podciśnieniu; źle dobrany syfon | Cofanie zapachów, zasysanie powietrza do wymiennika | Uszkodzenie wymiennika, awarie zimą | Zastosować syfon wodny lub suchy zgodnie z parametrami centrali; zapewnić rewizję |

| 10. Montaż bez tłumików akustycznych | Oszczędności inwestycyjne, pomijanie wymagań projektu | Hałas aerodynamiczny i mechaniczny | Głośna praca rekuperacji, skargi użytkowników | Stosować tłumiki na nawiewie i wywiewie; dobierać wg pasma częstotliwości centrali |

Lista kontrolna montażu rekuperacji (checklista instalatora HVAC)

Profesjonalna lista kontrolna montażu rekuperacji pozwala wykryć większość błędów jeszcze przed oddaniem instalacji klientowi.

1. Projekt i przygotowanie

- weryfikacja średnic i prędkości przepływu powietrza,

- sprawdzenie lokalizacji jednostki centralnej,

- ocena kolizji z innymi instalacjami.

2. Montaż kanałów

- potwierdzenie szczelności połączeń,

- minimalizacja liczby kolanek 90°,

- stosowanie tłumików i izolacji akustycznej.

3. Izolacja i zabezpieczenia

- izolacja kanałów przechodzących przez strefy zimne,

- zabezpieczenie skrzynek rozdzielczych przed kondensacją.

4. Jednostka rekuperacyjna

- sprawdzenie prawidłowego wypoziomowania i montażu,

- test poprawności podłączenia syfonu i odpływu skroplin.

5. Regulacja i odbiór instalacji

- przeprowadzenie kalibracji przepływów,

- protokół regulacji końcowej,

- szkolenie klienta z obsługi sterownika.

Podsumowanie

Prawidłowy montaż rekuperacji ma bezpośredni wpływ na bezpieczeństwo użytkowania, komfort akustyczny oraz efektywność energetyczną budynku. Eliminacja błędów wykonawczych pozwala ograniczyć straty powietrza, zminimalizować hałas i zwiększyć trwałość całego systemu. Zastosowanie checklisty oraz unikanie typowych błędów znacząco zmniejsza liczbę reklamacji i usprawnia pracę serwisową. Dla firm HVAC oraz instalatorów to gwarancja wysokiej jakości usług i utrzymania pełnej satysfakcji klienta.

Jeśli szukasz kompletnych, dopasowanych do praktyki montażowej rozwiązań, zapoznaj się z ofertą systemów rekuperacji marki Trinnity: https://trinnity.pl/collections/rekuperacja

FAQ – najczęściej zadawane pytania i odpowiedzi

- Czy umiejscowienie rekuperatora ma realny wpływ na pracę systemu?

Tak. Centrala powinna być montowana:

- w pomieszczeniu o stabilnej temperaturze,

- z łatwym dostępem serwisowym,

- z poprawnie wykonanym odpływem skroplin,

- na konstrukcji eliminującej drgania.

Lokalizacja w zimnym strychu, w garażu nieogrzewanym lub we wnęce bez dostępu jest błędem wykonawczym.

- Kiedy inwestor odczuwa pierwsze objawy błędów montażowych?

Najczęściej:

- po uruchomieniu instalacji (hałas, przeciągi),

- w sezonie zimowym (kondensacja, zimne kanały),

- po kilku tygodniach użytkowania (brak równowagi przepływów),

- po pierwszej wymianie filtrów (problemy z dostępem).

Dlatego odpowiednia jakość montażu i stosowanie checklisty są kluczowe.

- Jak uniknąć reklamacji w rekuperacji w zakresie bilansowania systemu?

Kluczowe są:

- regulacja końcowa przepływów (balansowanie),

- pomiary anemometrem i mikromanometrem,

- protokół regulacji,

- odpowiednie ustawienie sterownika i krzywych pracy,

- weryfikacja szczelności przewodów.

Instalacja bez bilansowania NIGDY nie osiągnie parametrów projektowych.