Korozja w instalacjach grzewczych rzadko ma charakter nagłej awarii; najczęściej jest skutkiem niekontrolowanego składu chemicznego wody, obecności tlenu w układzie oraz niewłaściwego doboru materiałów a także braku zgodności instalacji z wymaganiami producentów źródeł ciepła. Prowadzi to do powstawania osadów, zapowietrzania instalacji, spadku sprawności źródła ciepła i przyspieszonego zużycia armatury oraz wymienników co w praktyce często skutkuje utratą gwarancji na kocioł lub pompę ciepła. W poradniku omawiamy zasady doboru skutecznej ochrony antykorozyjnej, dostosowanej do typu instalacji i zastosowanych materiałów.

Czym jest korozja w instalacjach grzewczych i do czego prowadzi?

Korozja w instalacjach grzewczych to proces stopniowego niszczenia elementów metalowych pod wpływem tlenu, wody oraz zanieczyszczeń krążących w układzie, w tym produktów korozji powstających już na etapie montażu. Najczęściej rozwija się powoli i przez długi czas pozostaje niezauważona, aż do momentu, gdy zaczyna wpływać na pracę całej instalacji i generować pierwsze problemy eksploatacyjne zgłaszane przez użytkownika.

Jej skutkiem jest nie tylko pogorszenie stanu rur czy grzejników, ale także spadek sprawności źródła ciepła, odkładanie się osadów w wymiennikach, zwiększone opory przepływu i charakterystyczne hałasy w instalacji takie jak szumy, bulgotanie lub nierównomierne grzanie grzejników. W skrajnych przypadkach prowadzi to do zapychania wymienników, przyspieszonego zużycia pomp i armatury oraz awarii, które często pojawiają się znacznie wcześniej, niż przewidywał projekt.

Rodzaje korozji w instalacjach

Korozja tlenowa

Korozja tlenowa to najczęściej spotykany proces niszczenia instalacji CO. Dochodzi do niej w wyniku przedostawania się tlenu do układu – zazwyczaj poprzez nieszczelności, regularne uzupełnianie zładu surową wodą, błędy w odpowietrzaniu lub stosowanie elementów bez bariery antydyfuzyjnej. Powstające w tym procesie osady, w tym szlam magnetytowy, drastycznie zwiększają opory przepływu. Skutkuje to spadkiem sprawności energetycznej systemu, utratą stabilności hydraulicznej oraz przyspieszonym zużyciem komponentów kotłowni.

Korozja elektrochemiczna

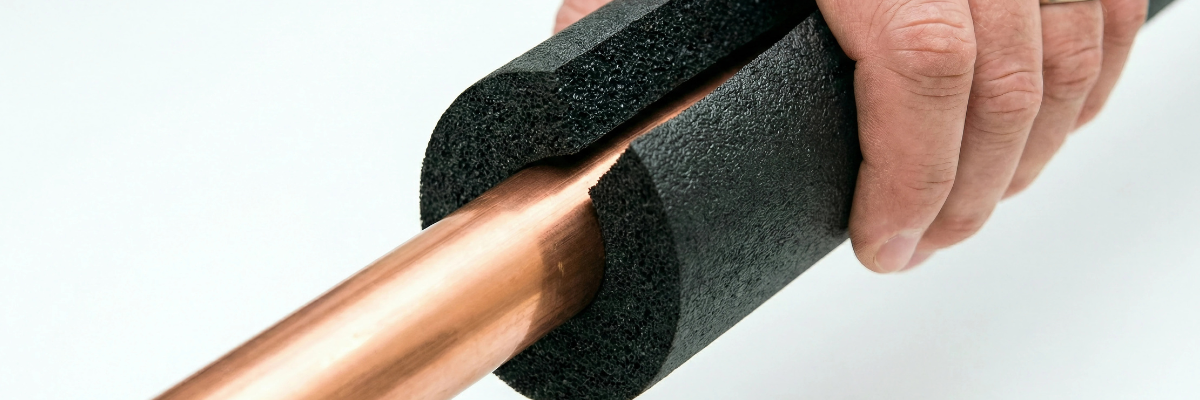

Korozja elektrochemiczna w instalacjach rozwija się wtedy, gdy w jednym układzie pracują różne materiały, np. stal, miedź i aluminium, które mają odmienne potencjały i są połączone bezpośrednio lub poprzez przewodzący czynnik grzewczy. W takich warunkach tworzą się lokalne ogniwa korozyjne, a najsłabsze elementy układu ulegają przyspieszonemu zużyciu. Skutkiem mogą być przecieki, przyspieszone niszczenie wymienników oraz większa ilość zanieczyszczeń krążących w obiegu.

Korozja wynikająca z mieszania materiałów

Łączenie różnych materiałów w jednej instalacji nie musi być błędem projektowym, o ile zostanie wykonane w sposób świadomy. Wymaga to zachowania właściwej kolejności wpięć (zgodnie z szeregiem elektrochemicznym), zastosowania przekładek dielektrycznych oraz rygorystycznej kontroli parametrów fizykochemicznych wody.

Szczególnego nadzoru wymagają układy zawierające elementy aluminiowe (np. wymienniki ciepła w kotłach kondensacyjnych), które wykazują wysoką wrażliwość na odczyn pH czynnika grzewczego oraz obecność krążących w obiegu produktów korozji. Z tego względu już na etapie projektu należy przewidzieć wielostopniową ochronę: skuteczną filtrację i separację magnetyczną oraz odpowiednią obróbkę chemiczną wody (inhibitory korozji). Takie podejście pozwala zminimalizować ryzyko powstawania ogniw galwanicznych i zapewnia długowieczność całego systemu.

Przegląd systemów ochrony przed korozją

Inhibitory korozji i dodatki chemiczne

Podstawą wielu układów jest chemiczna ochrona przed korozją w instalacji CO, czyli dobrze dobrane inhibitory korozji do instalacji oraz inne środki antykorozyjne CO posiadające dopuszczenie do stosowania w instalacjach grzewczych. Ich zadaniem jest stabilizacja parametrów wody i ograniczenie procesów korozyjnych, szczególnie w instalacjach mieszanych materiałowo oraz tam, gdzie pracują wrażliwe wymienniki. Warunkiem skuteczności jest poprawne dozowanie i kontrola parametrów wody – sama „chemia” nie naprawi błędów hydraulicznych ani nie zastąpi filtracji.

Naczynia wzbiorcze i stabilne ciśnienie robocze

Często niedocenianym aspektem w kontekście korozji jest stabilność pracy hydraulicznej. Właściwie dobrane naczynie wzbiorcze, poprawne odpowietrzenie i utrzymanie prawidłowego ciśnienia roboczego ograniczają zasysanie powietrza i dopływ tlenu do instalacji — kluczowe czynniki sprzyjające powstawaniu korozji. W praktyce to właśnie połączenie odpowiedniej chemii wody, filtracji i stabilnych warunków pracy tworzy skuteczny system antykorozyjny w instalacjach grzewczych.

Płukanie instalacji przed uruchomieniem

Jednym z najczęściej zaniedbywanych procesów jest płukanie technologiczne instalacji przed jej pierwszym uruchomieniem oraz przed wymianą źródła ciepła. Skuteczne usunięcie pozostałości montażowych – takich jak topniki, opiłki, piasek czy osady pokalibrowe – ma kluczowy wpływ na tempo narastania zanieczyszczeń i stabilność hydrauliczną układu. Rezygnacja z tego etapu sprawia, że nawet najbardziej zaawansowane systemy ochrony antykorozyjnej będą jedynie łagodzić skutki zaniedbań, zamiast eliminować przyczyny przyszłych awarii.

Filtry i separatory do instalacji CO

Mechaniczna ochrona instalacji przed osadami jest równie istotna, co stosowanie dodatków chemicznych. Filtry i separatory do instalacji CO — siatkowe, magnetyczne oraz separatory zanieczyszczeń — skutecznie wychwytują magnetyt, produkty korozji i drobne cząstki, które mogą odkładać się w wymiennikach, zaworach i pompach szczególnie w nowoczesnych źródłach ciepła o małych przekrojach. Odpowiednio dobrana filtracja ogranicza spadki przepływu, hałas i ryzyko kosztownych awarii, jednocześnie wspierając ochronę kotła przed korozją.

Dobór ochrony antykorozyjnej do typu instalacji

Dobór rozwiązań antykorozyjnych zawsze powinien wynikać z tego, z jaką instalacją mamy do czynienia. Nie powinno się przyjmować jednego uniwersalnego schematu.

Przykładowo w starszych układach z grzejnikami stalowymi i dużą objętością wody kluczowe jest usunięcie nagromadzonych osadów, jak również zastosowanie przy tym skutecznej filtracji magnetycznej, wspieranej inhibitorami korozji.

Natomiast w nowych instalacjach podłogowych priorytetem będzie kontrola jakości wody, stabilne parametry chemiczne i ochrona elementów wrażliwych, takich jak wymienniki kotłów lub pomp ciepła już od momentu pierwszego napełnienia.

Jeszcze inna sytuacja jest, gdy mamy układy mieszane, łączące stal, miedź i aluminium. One wymagają najbardziej kompleksowego podejścia – połączenia chemii, separacji zanieczyszczeń oraz świadomego prowadzenia hydrauliki. Wszystko to po to, aby ograniczyć ryzyko korozji elektrochemicznej i odkładania się osadów.

Jak oczyścić starą instalację i skutecznie zabezpieczyć ją przed korozją?

Przy modernizacji istniejącej instalacji kluczowe znaczenie ma prawidłowe przygotowanie układu przed ponownym uruchomieniem. Pierwszym krokiem powinno być dokładne płukanie instalacji, najlepiej przy użyciu odpowiednich środków czyszczących, które skutecznie usuwają osady, magnetyt oraz pozostałości produktów korozji. Dopiero po oczyszczeniu układu możliwe jest skuteczne zastosowanie inhibitorów korozji i uruchomienie systemu filtracji. Równie ważne będzie sprawdzenie naczynia wzbiorczego, odpowietrzenia oraz stabilności ciśnienia roboczego – bez tego nawet najlepsze środki antykorozyjne nie zapewnią trwałej ochrony. Taka kompleksowa procedura pozwala realnie zabezpieczyć starą instalację przed dalszą korozją i problemami eksploatacyjnymi.

Najczęstsze błędy w ochronie instalacji przed korozją

Problemy z korozją bardzo często wynikają nie z samej technologii, lecz z powtarzalnych błędów popełnianych na etapie modernizacji albo podczas uruchamiania instalacji. W praktyce najczęściej spotyka się:

- Brak filtracji i separacji zanieczyszczeń – bez filtrów magnetycznych i separatorów drobiny magnetytu odkładają się w newralgicznych elementach instalacji, powodując spadek sprawności, hałas i awarie.

- Brak płukania instalacji przed uruchomieniem – pozostawione osady, opiłki i produkty korozji zaczynają krążyć w układzie od pierwszego dnia pracy, przyspieszając zużycie wymienników, pomp i zaworów.

- Mieszanie niekompatybilnych materiałów bez zabezpieczenia – bezpośrednie łączenie stali, miedzi i aluminium bez odpowiedniego projektu oraz inhibitorów korozji prowadzi do powstania ogniw galwanicznych. Skutkuje to gwałtowną korozją elektrochemiczną i przedwczesną degradacją najbardziej podatnych komponentów instalacji.

Uniknięcie tych błędów już na etapie projektu i uruchomienia instalacji znacząco wydłuża jej żywotność i ogranicza problemy eksploatacyjne.

Podsumowanie

Ochrona przed korozją w instalacjach grzewczych to nie dodatek, tylko element projektu i uruchomienia układu. Korozja i osady obniżają sprawność, przyspieszają zużycie pomp, armatury i wymienników oraz zwiększają ryzyko awarii, dlatego kluczowe są płukanie, filtracja/separacja zanieczyszczeń i odpowiednio dobrane środki chemiczne.

Dobrze dobrany system zabezpieczeń oznacza stabilniejszą pracę instalacji, mniej problemów serwisowych i dłuższą żywotność całego układu.

Chcesz wiedzieć więcej na temat instalacji grzewczych? Odwiedź nas w jednej z naszych stacjonarnych hurtowni instalacyjnej albo zajrzyj do pozostałych wpisów poradnikowych, gdzie dzielimy się swoją wiedzą oraz doświadczeniem.

FAQ – ochrona przed korozją w instalacjach grzewczych

- Jakie filtry i separatory stosować w instalacjach grzewczych?

W instalacjach CO najlepiej sprawdzają się filtry magnetyczne i separatory zanieczyszczeń montowane na powrocie do źródła ciepła. Ich zadaniem jest ochrona wymienników, pomp i zaworów przed magnetytem oraz drobnymi cząstkami stałymi, które są jednym z głównych skutków korozji w instalacjach.

- Jak zabezpieczyć kocioł przed korozją?

Zabezpieczenie kotła przed korozją obejmuje ochronę wymiennika poprzez filtrację zanieczyszczeń, stabilne parametry wody grzewczej, odpowiednie ciśnienie robocze oraz stosowanie inhibitorów korozji. W kotłach kondensacyjnych szczególnie ważna jest kontrola jakości wody, ponieważ wymienniki aluminiowe są wrażliwe na pH i osady.

- Kiedy warto sprawdzić stan ochrony antykorozyjnej instalacji?

Kontrolę warto przeprowadzić przy każdej modernizacji, wymianie źródła ciepła lub pojawieniu się objawów takich jak zapowietrzanie, hałas, spadki przepływu czy zabrudzone filtry. Wczesna reakcja pozwala uniknąć kosztownych awarii i przedłużyć żywotność całego systemu.

- Czy mieszanie stali, miedzi i aluminium zawsze prowadzi do korozji?

Nie, ale wymaga świadomego projektu. Mieszanie materiałów bez zabezpieczenia sprzyja korozji elektrochemicznej w instalacjach. Aby jej zapobiec, należy zachować właściwą kolejność wpięć, stosować przekładki dielektryczne, kontrolować pH wody oraz używać inhibitorów korozji i filtrów magnetycznych.